È una costante, pressoché assoluta, in tutti i campi di tiro da oltre 100 anni, utilizzato in modo estensivo sia per la caccia, sia per il tiro sportivo, sia per la difesa personale, sia per l’impiego militare. Stiamo parlando del bossolo in ottone, in pratica uno degli elementi fondanti delle armi a retrocarica dalla metà del XIX secolo a oggi e, perché no… anche “a domani”, visto che il suo impiego sembra tutt’altro che tramontato, malgrado vi siano materiali e soluzioni innovative che stanno emergendo sulla breccia. Ma come mai questo successo ultracentenario? E l’ottone dei bossoli, è tutto uguale?

In principio fu il tombacco

Quando cominciarono a diffondersi le armi a retrocarica funzionanti a bossolo metallico (come la carabina Henry 1860, ma anche lo Springfield Trapdoor, il Vetterli svizzero-italiano e così via), la tecnologia di produzione dei bossoli (e delle cartucce) era tutto sommato agli albori, di pari passo con i processi industriali moderni. Il materiale ritenuto più idoneo per la realizzazione dei bossoli fu il tombacco, una lega composta al 90 per cento circa di rame e al 10 per cento circa di zinco. Questo materiale aveva una buona elasticità, tale da deformarsi allo sparo sigillando le pareti della camera di scoppio, inoltre era sufficientemente morbido da consentire una buona lavorabilità nel corso della produzione.

Il tombacco aveva dato risultati tutto sommato buoni, ma con il progredire dello sviluppo delle armi da fuoco, in particolare a canna rigata per impiego militare, ci si rese conto che il materiale era troppo morbido. Si deformava, è vero, in modo ottimale per sigillare la camera di cartuccia, ma poi spesso le pareti rimanevano incollate alla camera e quando si apriva l’otturatore, l’estrattore strappava via il fondello, rendendo di fatto l’arma inutilizzabile. Fu per questo motivo che, intorno al 1880, il tombacco fu sostituito con il materiale che brilla ancor oggi nelle case degli appassionati: l’ottone.

L’ottone per bossoli

L’ottone utilizzato per la realizzazione dei bossoli è sempre una lega rame-zinco, nella quale però il tenore di zinco è più elevato, al fine di incrementare le caratteristiche di resistenza ed elasticità della lega. In questo modo, oltre a deformarsi per sigillare la camera di cartuccia, il bossolo aveva anche una sufficiente elasticità, una volta cessate le pressioni allo sparo, di riprendere in parte le dimensioni originarie, distaccandosi più facilmente dalle pareti della camera. Al fine di garantire le necessarie caratteristiche di lavorabilità a freddo e di elasticità, l’ottone per i bossoli ha normalmente un tenore di rame compreso tra il 65 e il 75 per cento, verso il limite superiore si avranno bossoli più lavorabili, ma eventualmente meno durevoli per reiterate ricariche, mentre con un tenore di rame più basso si avranno bossoli più resistenti, tendenzialmente idonei a un gran numero di ricariche, ma anche più duri da lavorare a freddo ed eventualmente soggetti in modo più accentuato a fessurazioni. Ciascuna azienda ha la propria “formula” per la lega dei bossoli, con maggiore o minore tenore di rame.

Altro?

Il bossolo in ottone, una volta messi a punto i processi di produzione industriale, ha dimostrato di essere pressoché perfetto e, infatti, praticamente non è più cambiato dalla fine del XIX secolo a oggi, fatti salvi alcuni aggiornamenti secondari, riguardanti principalmente lo spessore delle pareti e del fondello. Però… però c’è un problema fondamentale: il bossolo è costoso! Non solo (e non tanto) in senso strettamente economico, quanto perché per realizzarlo sono necessari materiali strategici, appunto rame e zinco, che in una economia di guerra di un Paese industrializzato sono molto più utili per altri impieghi. Quindi, almeno dalla prima guerra mondiale, in ambito militare si è cercato di sostituire questo materiale con altri più “vili”, economici e disponibili in quantità superiore. Il materiale che è risultato avere caratteristiche più simili all’ottone è il ferro, o acciaio a bassissimo contenuto di carbonio, che però era necessario ricoprire con un altro materiale al fine sia di impedirne l’ossidazione, sia per evitare che si incollasse alle pareti della camera, allo sparo. Inizialmente (1918-1940) fu scelto il rame, applicato mediante elettrolisi, in seguito fu messa a punto (dai tedeschi inizialmente) una procedura di ricopertura con una lacca fenolica, resistente e sufficientemente inalterabile. Il lavoro di sviluppo, specialmente per quanto riguardava l’affidabilità nelle armi automatiche ad alta cadenza di fuoco (come l’Mg42) occupò gran parte del secondo conflitto mondiale, ma nel 1945, quando il conflitto finì, poteva considerarsi ormai tanto maturo da essere prontamente adottato da altri Paesi, come quelli del Patto di Varsavia, che in ambito militare utilizzarono i bossoli in ferro ramato o laccato massicciamente, dalla fine degli anni Quaranta fino ai giorni nostri. In particolare alcuni calibri militari, come il 5,45×39 mm, sono stati prodotti quasi esclusivamente in ferro e una produzione in ottone risulta estremamente rara.

I sostituti commerciali

Le esigenze militari, anche in tempo di pace, sono spesso differenti rispetto alle necessità del mercato civile, nel cui ambito l’utente finale è anche disposto a pagare di più, pur di avere un prodotto curato e soprattutto affidabile in qualsiasi circostanza. Questo, almeno in teoria: specialmente sul mercato statunitense, e poi in generale sul mercato occidentale, negli ultimi anni si è palesata l’opportunità commerciale di produrre munizioni a basso costo, per chi spara elevati volumi e non intende avvalersi della ricarica. Per questo motivo, in particolare sulle cartucce a percussione centrale per pistola o carabina, si è cominciato a studiare come sostituire uno degli elementi più costosi della cartuccia, cioè il bossolo in ottone, con materiali più economici. Sono così apparse le prime munizioni con bossolo in alluminio (Cci Blazer, principalmente in calibri per pistola o revolver), ma anche in ferro laccato, ottonato oppure nichelato, sia da parte di aziende ex sovietiche, già avvezze all’impiego di questa tecnologia nell’ambito militare, sia da parte di aziende statunitensi, come Hornady. Queste cartucce, in particolare negli ultimi vent’anni, hanno avuto una notevole diffusione sul mercato e mostrato una buona affidabilità d’uso, sia nelle armi a ripetizione manuale sia nelle armi semiautomatiche. Il loro principale limite è quello che i bossoli in acciaio sono più ostici da ricaricare, a causa delle differenti caratteristiche elastiche del materiale, quindi di fatto, salve alcune eccezioni, sono usa e getta.

Verso il futuro

Cosa accadrà nel futuro, fino a quando almeno le armi da fuoco a retrocarica non saranno soppiantate dalle armi laser o con qualche altra tecnologia fantascientifica? Una prima risposta a questa domanda è rappresentata dal materiale “per eccellenza” dei nostri tempi, cioè il polimero. Almeno dagli anni Cinquanta, si stanno sperimentando e producendo bossoli realizzati almeno in parte in plastica e le più recenti evoluzioni di questa tecnologia sono in effetti giunte al perfetto stadio di maturazione. Tra le proposte più interessanti c’è quella di True velocity (non casualmente, tra i competitor del progetto Ngsw dell’Us army), che propone una gamma completa di calibri per pistola, carabina e mitragliatrice pesante (incluso il .50 Bmg) con bossolo polimerico e fondello in acciaio. Il bossolo pesa il 30 per cento in meno rispetto all’ottone, vanta migliori capacità dissipative del calore e un costo più contenuto. È già utilizzato da Sierra per la produzione di una gamma di munizioni low cost in .308 Winchester per il mercato commerciale, l’unico ostacolo alla sua diffusione è, come al solito, il fatto che il bossolo True velocity non sia compatibile con le normali attrezzature di ricarica domestica.

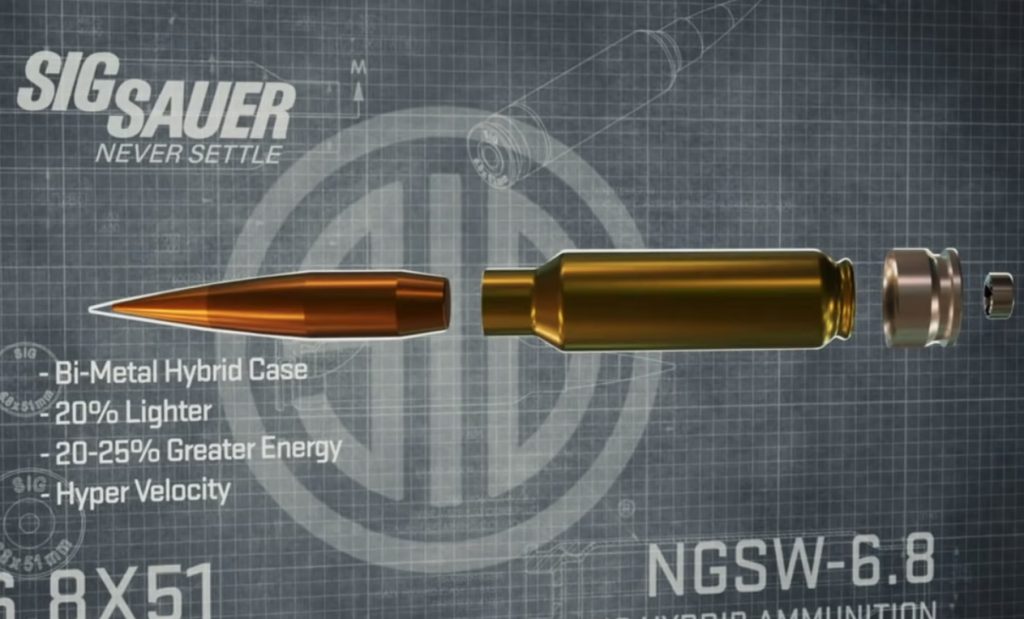

Il bimetallico

Un altro aspetto interessante è il bossolo bimetallico, altra idea tutt’altro che nuova (fu sperimentata già nel XIX secolo) ma che oggi sembra avere una decisa sostenibilità tecnica. Tra i più recenti esempi in questo senso c’è il 9×19 mm di Shell shock technologies, con pareti in acciaio e fondello in alluminio nichelato, ma anche il 6,8×51 mm sperimentale di Sig Sauer (altro competitor per il concorso Ngsw), con corpo in ottone e fondello in acciaio. Il plus di questi progetti consiste in parte nel costo contenuto (per Shell shock) rispetto all’ottone, ma soprattutto nella capacità di sopportare pressioni di esercizio estremamente elevate.